FDM- Technologie

- Sie wünschen erste Prototypen zur Überprüfung von Konstruktion und Design?

- Sie erfordern 3D- Druckbauteile in Hohlbauweise?

- Sie benötigen zeitnah Bauteile für erste Funktionsprüfungen?

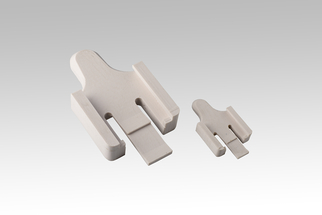

Belastbare erste Prototypen in Leichtbauweise – zeitnah und kostengünstig

Mit der FDM- Technologie (Fused Deposition Modeling) entstehen erste Modelle besonders schnell und einfach. Direkt ausgehend von Ihren CAD- Daten startet der 3D- Druckprozess mit der additiven Fertigung Ihrer ersten Teile. Zur Verfügung stehen beim FDM-3D-Druck die unterschiedlichsten Materialien mit verschiedenen thermischen, chemischen und mechanischen Eigenschaften.

Belastbare erste Funktionsmodelle, sowie erste Prototypen zur Überprüfung von Konstruktion und Design lassen sich optimal mit der FDM- Technologie realisieren. Ihren Innovationen in Design und Form steht dabei nichts Wege – es werden nahezu alle Konturen mit Überhängen und Hinterschneidungen umgesetzt.

Belastbare erste Funktionsmodelle, sowie erste Prototypen zur Überprüfung von Konstruktion und Design lassen sich optimal mit der FDM- Technologie realisieren. Ihren Innovationen in Design und Form steht dabei nichts Wege – es werden nahezu alle Konturen mit Überhängen und Hinterschneidungen umgesetzt.

Was ist die FDM- Technologie?

Die FDM- Technologie, bzw. Fused Deposition Modeling bezeichnet ein 3D- Druck- Verfahren, das zu den additiven Fertigungsverfahren zählt. Als Teil der Rapid- Prototyping- Verfahren arbeiten additive Herstellungsverfahren in der Schichtbauweise. Ausgehend von CAD- Daten werden die Werkstücke auf Bauplattform gedruckt. Der 3D- Drucker der FDM- Technologie setzt thermoplastische Materialien ein, die in der Düse aufgeschmolzen und so aufgetragen werden. Schicht für Schicht wird auf diese Weise flüssiges Material aufgetragen und verfestigt sich wieder. Mit dieser einfachen additiven Fertigung entstehen beim FDM-3D-Druck sehr schnell belastbare Teile in den unterschiedlichsten Materialien.

Wie funktioniert die FDM- Technologie?

Bevor der 3D Drucker starten kann, müssen die CAD- Daten für den FDM- Druck vorbereitet werden. Es wird die bestmögliche Positionierung auf der Bauplattform ermittelt und anschließend wird der Datensatz in einzelne Schichten geteilt. Zudem werden an den notwendigen Stellen die Stützkonstruktionen mit eingerechnet. Schließlich werden die vorbereiteten Daten zum 3D Drucker übertragen und der Druckprozess startet.

Das Modellmaterial liegt zu Beginn als eine Art Draht auf Spulen vor. Das zunächst feste, thermoplastische Material wird in den Druckkopf des FDM Druckers befördert und dort so stark erwärmt, dass es sich verflüssigt und durch die Düse auf die Bauplattform abgegeben wird. Danach kühlt das verflüssigte Material wieder ab und härtet aus. Der Abkühlungsprozess führt beim FDM-3D-Druck zu einer festen Verbindung des aufgebrachten flüssigen Materials.

Wenn eine Schicht gemäß den CAD- Daten vollständig durch den Druckkopf aufgebracht wurde, dann verfährt der Druckkopf zur nächsten Arbeitsebene und setzt eine neue zu druckende Schicht an. Das flüssige Material verbindet sich dann mit der darunterliegenden Schicht und geht eine feste Verbindung ein.

Schicht für Schicht wird beim FDM-3D-Druck auf diese Weise das Modell, bzw. der Prototyp vollständig gedruckt. Wenn der Druck beendet ist und der Prototyp vollständig gedruckt wurde, wird das Bauteil aus dem 3D Drucker entnommen. Wenn Stützmaterialien bei Überhängen und komplexen Strukturen notwendig sind, werden diese an den gegebenen Stellen gedruckt. Das Stützmaterial wird nach Fertigstellung des Bauteils entfernt.

Das Modellmaterial liegt zu Beginn als eine Art Draht auf Spulen vor. Das zunächst feste, thermoplastische Material wird in den Druckkopf des FDM Druckers befördert und dort so stark erwärmt, dass es sich verflüssigt und durch die Düse auf die Bauplattform abgegeben wird. Danach kühlt das verflüssigte Material wieder ab und härtet aus. Der Abkühlungsprozess führt beim FDM-3D-Druck zu einer festen Verbindung des aufgebrachten flüssigen Materials.

Wenn eine Schicht gemäß den CAD- Daten vollständig durch den Druckkopf aufgebracht wurde, dann verfährt der Druckkopf zur nächsten Arbeitsebene und setzt eine neue zu druckende Schicht an. Das flüssige Material verbindet sich dann mit der darunterliegenden Schicht und geht eine feste Verbindung ein.

Schicht für Schicht wird beim FDM-3D-Druck auf diese Weise das Modell, bzw. der Prototyp vollständig gedruckt. Wenn der Druck beendet ist und der Prototyp vollständig gedruckt wurde, wird das Bauteil aus dem 3D Drucker entnommen. Wenn Stützmaterialien bei Überhängen und komplexen Strukturen notwendig sind, werden diese an den gegebenen Stellen gedruckt. Das Stützmaterial wird nach Fertigstellung des Bauteils entfernt.

Welche Merkmale und Vorteile hat die FDM- Technologie?

Da das Fused Deposition Modeling die Bauteile Schicht für Schicht erstellt, stehen viele Möglichkeiten der Formgebung, Design und Geometrien zur Verfügung. Es werden nahezu alle Designs realisiert – mit konventionellen Fertigungsverfahren nicht zu fertigende Geometrien lassen sich mit dem FDM- Verfahren sehr einfach und zudem zeitnah bearbeiten. Gerade bei sehr individuellen Produkten und ersten Prototypen eignet sich dieses Verfahren besonders.

Leichtbauweisen und Hohlräume werden mit dieser Technologie realisiert, somit sind der Herstellung von komplexen Strukturen und Designs keine Grenzen gesetzt. Das gedruckte Stützmaterial lässt sich unkompliziert und ohne Beschädigungen an der Oberfläche mechanisch entfernen. Durch das Drucken von Stützmaterial lassen sich zudem variable und freigängige Objekte bearbeiten.

Ein bedeutender Vorteil besteht zudem darin, dass keine Werkzeuge zur Herstellung von Bauteilen benötigt werden, sodass es bei Änderungen und Optimierungen keine neuen Werkzeuge bedarf, sondern neue Bauteile mit dem Fused Deposition Modeling gedruckt werden können.

Bei der FDM- Fertigung werden sehr robuste Materialien verwendet, die sich durch Schlagfestigkeit und Stabilität auszeichnen. Die thermoplastischen Materialien halten des Weiteren bei Temperaturveränderungen stand und behalten ihre Form bei. Aufgrund der Beständigkeit gegenüber mechanischen Einflüssen, eignen sich die gedruckten Teile des FDM- Verfahrens auch für den Einsatz in Funktionstests. Da die unterschiedlichsten Werkstoffe eingesetzt werden, werden die Prototypen auf die gewünschten chemischen, thermischen und mechanischen Einflüsse abgestimmt. So entstehen schon in der frühen Entwicklungsphase erste belastbare Prototypen, die auf die gewünschten Funktionen überprüft werden können.

Die Modelle entstehen mit dem FDM- Druck sehr einfach, zeitnah und kostengünstig. Deshalb zeigen sich die Vorteile der additiven Fertigung insbesondere beim Einsatz in frühen Entwicklungsprozessen von künftigen Produkten – zur Überprüfung von Konstruktion, Design und Funktion.

Leichtbauweisen und Hohlräume werden mit dieser Technologie realisiert, somit sind der Herstellung von komplexen Strukturen und Designs keine Grenzen gesetzt. Das gedruckte Stützmaterial lässt sich unkompliziert und ohne Beschädigungen an der Oberfläche mechanisch entfernen. Durch das Drucken von Stützmaterial lassen sich zudem variable und freigängige Objekte bearbeiten.

Ein bedeutender Vorteil besteht zudem darin, dass keine Werkzeuge zur Herstellung von Bauteilen benötigt werden, sodass es bei Änderungen und Optimierungen keine neuen Werkzeuge bedarf, sondern neue Bauteile mit dem Fused Deposition Modeling gedruckt werden können.

Bei der FDM- Fertigung werden sehr robuste Materialien verwendet, die sich durch Schlagfestigkeit und Stabilität auszeichnen. Die thermoplastischen Materialien halten des Weiteren bei Temperaturveränderungen stand und behalten ihre Form bei. Aufgrund der Beständigkeit gegenüber mechanischen Einflüssen, eignen sich die gedruckten Teile des FDM- Verfahrens auch für den Einsatz in Funktionstests. Da die unterschiedlichsten Werkstoffe eingesetzt werden, werden die Prototypen auf die gewünschten chemischen, thermischen und mechanischen Einflüsse abgestimmt. So entstehen schon in der frühen Entwicklungsphase erste belastbare Prototypen, die auf die gewünschten Funktionen überprüft werden können.

Die Modelle entstehen mit dem FDM- Druck sehr einfach, zeitnah und kostengünstig. Deshalb zeigen sich die Vorteile der additiven Fertigung insbesondere beim Einsatz in frühen Entwicklungsprozessen von künftigen Produkten – zur Überprüfung von Konstruktion, Design und Funktion.

Sprechen Sie mit uns über den Einsatz der FDM- Technologie für Ihre Innovationen. Kontakt

Wo findet die FDM- Technologie Anwendung?

Das Fused Deposition Modeling findet als Rapid- Prototyping- Verfahren ihren Einsatz bei der Umsetzung von Prototypen und Modellen insbesondere in den ersten Entwicklungsphasen. Mit diesem Rapid- Protoyping- Verfahren steht eine sehr schnelle Möglichkeit zur Verfügung, CAD- Daten in 3D Modelle umzusetzen. Aufgrund des unkomplizierten Druckprozesses werden die Fertigungsteile zeitnah und kostengünstig umgesetzt. Damit eignet sich das additive Fertigungsverfahren zur ersten und weiteren Überprüfung von Design und Funktion. Bei anschließenden Optimierungen und Änderungen stellt der FDM- Drucker schnell neue Werkstücke bereit. Die verwendeten Materialien eignen sich aufgrund ihrer robusten und stabilen Eigenschaften zum Einsatz in Funktionstests, aber beispielsweise auch als einfache Vorrichtungen.

Die FDM- Technologie findet beispielsweise in folgenden Bereichen Anwendung:

Die FDM- Technologie findet beispielsweise in folgenden Bereichen Anwendung:

- erste Prototypen in der frühen Entwicklungsphase

- Überprüfung von Design und Funktion

- Bauteile mit Hohlräume

- Kostengünstige und schnelle Bauteile

- Belastbare und stabile Funktionsmodelle

- Bauteile mit speziellen chemischen, thermischen und mechanischen Eigenschaften

Wir beraten Sie gerne differenziert zum Einsatz der FDM- Technologie für Ihre Modelle. Kontakt

Welche Materialien kommen bei der FDM- Technologie zum Einsatz?

Bei dem FDM- Druck werden die unterschiedlichsten Materialien und Werkstoffe verarbeitet. Die Bandbreite der thermoplastischen Materialien, die im FDM- Drucker eingesetzt werden ist groß und kann nach Bedarf eingesetzt werden.

Das Ausgangsmaterial liegt beim FDM- Verfahren immer in einer Art Draht auf einer Spule vor. Das thermoplastische Material wird im Druckkopf bis knapp unter der Schmelztemperatur verflüssigt, um sich anschließend als aufgetragene Schicht wieder zu verfestigen und eine stabile Verbindung einzugehen.

Die Materialien sind auch bei Temperatur- und Witterungseinflüssen stabil, widerstandsfähig und behalten ihre Form bei. Durch den Einsatz der robusten Materialien entstehen belastbare Teile, die den gewünschten Anforderungen an chemischen, thermischen und mechanischen Einflüssen entsprechen.

Es können beispielsweise ABS, aber auch elastomere und gummiähnliche Materialen verarbeitet werden. Zum Abstützen von Überhängen, Hohlräumen und Hinterschneidungen setzt die FDM- Fertigung Stützmaterialien ein. Die Auswahl des verwendeten Stützmaterials richtet sich nach dem eingesetzten Modellmaterial, sodass dieses im Anschluss an den Druckprozess einfach und unkompliziert entfernt wird.

Das Ausgangsmaterial liegt beim FDM- Verfahren immer in einer Art Draht auf einer Spule vor. Das thermoplastische Material wird im Druckkopf bis knapp unter der Schmelztemperatur verflüssigt, um sich anschließend als aufgetragene Schicht wieder zu verfestigen und eine stabile Verbindung einzugehen.

Die Materialien sind auch bei Temperatur- und Witterungseinflüssen stabil, widerstandsfähig und behalten ihre Form bei. Durch den Einsatz der robusten Materialien entstehen belastbare Teile, die den gewünschten Anforderungen an chemischen, thermischen und mechanischen Einflüssen entsprechen.

Es können beispielsweise ABS, aber auch elastomere und gummiähnliche Materialen verarbeitet werden. Zum Abstützen von Überhängen, Hohlräumen und Hinterschneidungen setzt die FDM- Fertigung Stützmaterialien ein. Die Auswahl des verwendeten Stützmaterials richtet sich nach dem eingesetzten Modellmaterial, sodass dieses im Anschluss an den Druckprozess einfach und unkompliziert entfernt wird.

Wie können die Oberflächen bei der FDM- Technologie veredelt werden?

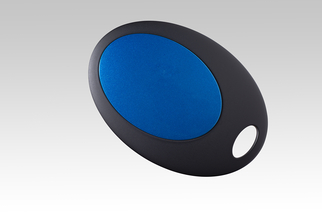

Anschließend an den 3D- Druck lassen sich die gefertigten Prototypen des Fused Deposition Modeling bei uns auf Wunsch bearbeiten. Da die 3D Druckteile keine zusätzliche Aushärtungszeit benötigen, können mögliche Oberflächenveredelung direkt an das 3D- Druck- Verfahren angeschlossen werden.

Wählen Sie entsprechend Ihren Anforderungen an die optischen und ästhetischen Eigenschaften aus unseren Verfahren der Oberflächenveredelung:

Wählen Sie entsprechend Ihren Anforderungen an die optischen und ästhetischen Eigenschaften aus unseren Verfahren der Oberflächenveredelung:

- Lackieren

Die Prototypen der FDM- Fertigung werden entsprechend Ihren Farbangaben und Farbmustern in unserer Lackierabteilung lackiert. Die Bauteile werden beispielsweise mit folgenden Lacken veredelt:

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Wir beraten Sie gerne zur Realisierung Ihrer gewünschten optischen Merkmale durch die Oberflächenveredelung Lackieren. Nehmen Sie Kontakt zu uns auf.

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Wir beraten Sie gerne zur Realisierung Ihrer gewünschten optischen Merkmale durch die Oberflächenveredelung Lackieren. Nehmen Sie Kontakt zu uns auf.

- Füllern und Schleifen

Die Oberflächenveredelung Füllern und Schleifen bietet die Möglichkeit die Oberflächen der 3D- Druckteile zu optimieren. Wenn feine Oberflächen gefordert sind, ist dieses Verfahren geeignet um die Qualität zu verbessern. Zunächst wird der Füller aufgetragen, sodass anschließend durch das Schleifen nachbearbeitet werden kann. Des Weiteren kann im Anschluss an dieses Verfahren die Oberfläche durch eine Lackierung veredelt werden. Mehr