Selektives Lasersintern (SLS)

Inhalt

- Sie wünschen detailgetreue und maßgenaue Prototypen aus Kunststoff?

- Sie benötigen kostengünstige 3D- Modelle zur Überprüfung Ihrer Innovationen?

- Sie erfordern zeitnah Bauteile, die auch in Funktionstests eingesetzt werden können?

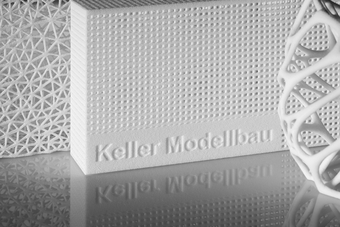

Selektives Lasersintern (SLS) – der besonders schnelle und kostengünstige Weg bei Keller Modellbau zur Fertigung von individuellen Kunststoff- Prototypen und Bauteilen

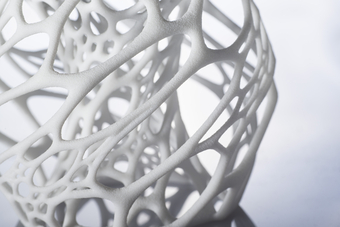

Selektives Lasersintern (SLS), bzw. Selective Laser Sintering wird zu Rapid Prototyping bzw. zur additiven Fertigung gezählt. Beim Lasersintern werden die Bauteile wie bei allen additiven Verfahren in einer generativen Schichtbauweise hergestellt. In dieser Schichtbautechnologie wird Kunststoff als Pulver durch Laserstrahlen zu den Prototypen verschmolzen. Des Weiteren findet das SLS- Verfahren neben Rapid Prototyping Einsatz im Additive Manufacturing. Das Lasersintern ermöglicht innerhalb des Additive Manufacturings eine individualisierte Fertigung von Bauteilen sowie Kleinserien.

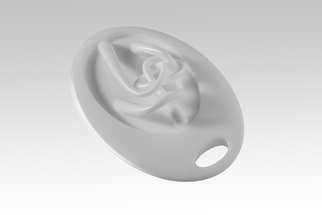

Selektives Lasersintern lässt besonders schnell verschiedenste, seriennahe 3D- Modelle aus Kunststoff entstehen, die beispielsweise während des Entwicklungsprozesses von Produkten eingesetzt werden. Da direkt von Ihren CAD- Daten ausgehend der 3D- Druck von uns vorbereitet und gestartet wird, ist das Laser Sintering der schnellste Weg zur präzisen Verwirklichung von ersten Konzepten. Bei Keller Modellbau können im Anschluss an das SLS- Verfahren vielfältige Oberflächenveredelungen gewählt werden. So werden die feinschichtigen Bauteile und Modelle Ihren Vorstellungen entsprechend auch optisch umgesetzt.

Keller Modellbau ist ein kompetenter und zuverlässiger Partner in der Herstellung von feinschichtigen SLS- Bauteilen in höchster Präzision.

Selektives Lasersintern lässt besonders schnell verschiedenste, seriennahe 3D- Modelle aus Kunststoff entstehen, die beispielsweise während des Entwicklungsprozesses von Produkten eingesetzt werden. Da direkt von Ihren CAD- Daten ausgehend der 3D- Druck von uns vorbereitet und gestartet wird, ist das Laser Sintering der schnellste Weg zur präzisen Verwirklichung von ersten Konzepten. Bei Keller Modellbau können im Anschluss an das SLS- Verfahren vielfältige Oberflächenveredelungen gewählt werden. So werden die feinschichtigen Bauteile und Modelle Ihren Vorstellungen entsprechend auch optisch umgesetzt.

Keller Modellbau ist ein kompetenter und zuverlässiger Partner in der Herstellung von feinschichtigen SLS- Bauteilen in höchster Präzision.

Was ist Lasersintern?

Beim selektiven Lasersintern (SLS) wird Pulver wiederholt in Schichten aufgetragen und jeweils verschmolzen. Unter Sintern versteht man, dass ein Laserstrahl das Material aus Kunststoff Schicht für Schicht an der Stelle des entstehenden Bauteils verschmilzt. Deshalb ist das SLS- Verfahren auch als thermisches Verfahren des 3D- Drucks zu bezeichnen.

Wie funktioniert das Selektive Lasersintern?

In den Anlagen unserer SLS- Verfahren finden sich sogenannte Bauplattformen. Auf diesen Plattformen werden die einzelnen Schichten mit Pulver aufgetragen. Die Plattform ist absenkbar und verfährt dabei in z-Richtung. Der Bauraum der Anlage enthält ein Material als Pulver, welches entsprechend der verwendeten Daten durch den Laserstrahl erhitzt wird. Die einzelnen Körner des Pulvers sind von einer Polymerverbinderschicht umgeben. Trifft der Laser auf die Schicht, so schmilzt diese und das Material kann sich verbinden.

Körnchen des Pulvers, die nicht vom Laser verschmolzen werden, die also außerhalb des 3D- Modells liegen, bleiben als unverbundenes Material erhalten. Die nicht verbundenen Körnchen des Pulvers dienen in unseren Anlagen als Stütze zur Fertigung von sehr dünnen Prototypen oder 3D- Modellen mit überhängenden Designs. Auf diese Weise ist es möglich, die ursprünglich sehr komplexen Bauteile mit komplizierten Geometrien schnell und effizient in unserem Prototyping- Verfahren zu fertigen.

Sobald die oberste Schicht des Pulvers vollständig erwärmt wurde, senkt sich die Bauplattform um die Schichtstärke von 0,1mm ab. Das Absenken geschieht innerhalb eines geschlossenen Baubehälters. Anschließend wird neues Material auf Basis von PA12 mittels des Beschichters aufgetragen und die oberste Schicht wird erneut durch den Laser verschmolzen. Der Bauraum und das Material unserer Anlagen werden ständig temperiert, dadurch machen wir einen exakten und zudem minimalen Energieverbrauch des Lasers möglich.

Ist der Baujob komplett abgeschlossen, das heißt, dass das alle Schichten der Prototypen aufgetragen und verschmolzen wurden, so müssen die Baubehälter anschließend abkühlen. Dazu entnehmen wir die Behälter aus unseren Anlagen und bringen sie in unsere separate Entpackstation, damit die Anlagen für weitere Bauprozesse bereitstehen. Nach vollständigem Auskühlen werden die Prototypen in den Baubehältern aus dem nicht verbundenen Material gelöst und können anschließend entsprechend Ihrer Anforderungen veredelt werden.

Das Material auf Basis von PA12, das nicht zu Bauteilen verschmolzen wurde, bereiten wir für weitere Prozesse in einem eigenen Recycling- Prozess zu Pulver auf, sodass stets optimale Lasersinter- Teile entstehen. Wir achten in unserem SLS- Verfahren auch an dieser Stelle darauf den Ressourcenverbrauch gering zu halten.

Körnchen des Pulvers, die nicht vom Laser verschmolzen werden, die also außerhalb des 3D- Modells liegen, bleiben als unverbundenes Material erhalten. Die nicht verbundenen Körnchen des Pulvers dienen in unseren Anlagen als Stütze zur Fertigung von sehr dünnen Prototypen oder 3D- Modellen mit überhängenden Designs. Auf diese Weise ist es möglich, die ursprünglich sehr komplexen Bauteile mit komplizierten Geometrien schnell und effizient in unserem Prototyping- Verfahren zu fertigen.

Sobald die oberste Schicht des Pulvers vollständig erwärmt wurde, senkt sich die Bauplattform um die Schichtstärke von 0,1mm ab. Das Absenken geschieht innerhalb eines geschlossenen Baubehälters. Anschließend wird neues Material auf Basis von PA12 mittels des Beschichters aufgetragen und die oberste Schicht wird erneut durch den Laser verschmolzen. Der Bauraum und das Material unserer Anlagen werden ständig temperiert, dadurch machen wir einen exakten und zudem minimalen Energieverbrauch des Lasers möglich.

Ist der Baujob komplett abgeschlossen, das heißt, dass das alle Schichten der Prototypen aufgetragen und verschmolzen wurden, so müssen die Baubehälter anschließend abkühlen. Dazu entnehmen wir die Behälter aus unseren Anlagen und bringen sie in unsere separate Entpackstation, damit die Anlagen für weitere Bauprozesse bereitstehen. Nach vollständigem Auskühlen werden die Prototypen in den Baubehältern aus dem nicht verbundenen Material gelöst und können anschließend entsprechend Ihrer Anforderungen veredelt werden.

Das Material auf Basis von PA12, das nicht zu Bauteilen verschmolzen wurde, bereiten wir für weitere Prozesse in einem eigenen Recycling- Prozess zu Pulver auf, sodass stets optimale Lasersinter- Teile entstehen. Wir achten in unserem SLS- Verfahren auch an dieser Stelle darauf den Ressourcenverbrauch gering zu halten.

Welche Merkmale und Vorteile hat das Selektive Lasersintern?

Selektives Lasersintern zeichnet sich besonders durch seine vielfältigen Einsatzmöglichkeiten aus. Die 3D- Druckteile werden als Modelle und Prototypen für die Produktentwicklung, aber auch als Bauteile am Ende der Entwicklungsphase von Produkten eingesetzt. Wir machen durch unsere SLS- Anlagen eine wirtschaftliche und effiziente Herstellung von kleinen Serien möglich. Kurze Lieferzeiten sprechen dabei ebenfalls für die Verwendung des SLS- Verfahrens zur Fertigung von sofort einsetzbaren Sinterteilen.

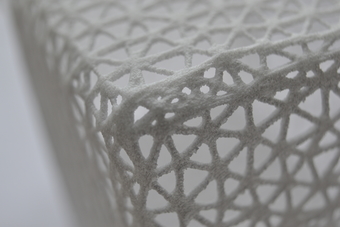

Die verfügbaren Kunststoffmaterialien haben eine sehr hohe Widerstandsfähigkeit und Festigkeit und können damit sowohl mechanisch als auch thermisch belastet und überprüft werden. Dies gilt auch, wenn Ihre Formen sehr feine Strukturen aufweisen sollen. Da die Schichtdicke unseres Lasersinter- Verfahrens 0,1mm beträgt, sind die einzelnen Schichtaufbauten kaum identifizierbar. Damit einhergehend weisen die gedruckten Prototypen sehr homogene Eigenschaften auf. Selektives Lasersintern macht Ihnen weiterhin nahezu grenzenlose Designs möglich. Wir stellen fertige Kunstoffbauteile mit Funktionen, wie beispielsweise Gewindeeinsätze für feste Schraubverbindungen her.

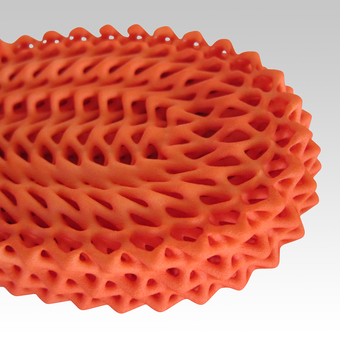

Sie können Hohlräume, Kanäle, verschiedene Strukturen und konventionell nicht herstellbare Geometrien in einem 3D- Datenmodell erstellen – wir realisieren mit unserem 3D- Druckverfahren Ihre Innovationen innerhalb kürzester Zeit höchst präzise.

Als weiterer Vorteil ist beim Sintern die stets vorhandene, stützende Funktion des Kunststoffpulvers zu nennen. Es sind deshalb keine weiteren Stützkonstruktionen erforderlich, die zusätzlich vorbereitet werden müssen. Das stützende Material wird in einem weiteren Bauvorgang wiederverwendet. Des Weiteren ist die Entfernung auch bei komplexen Strukturen innerhalb unserer Entpackstation sehr schnell und problemlos möglich.

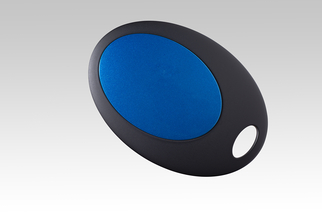

Alle produzierten 3D- Druckteile können sehr gut nachbearbeitet werden. Die zunächst weißen Kunststoffteile können unter anderem in unserem Einfärbe- Prozess vielfältige Färbungen erhalten. Weiterhin bestehen unterschiedliche Möglichkeiten, die Oberflächen der Lasersinterteile beispielsweise durch chemisches Glätten zu veredeln.

Die verfügbaren Kunststoffmaterialien haben eine sehr hohe Widerstandsfähigkeit und Festigkeit und können damit sowohl mechanisch als auch thermisch belastet und überprüft werden. Dies gilt auch, wenn Ihre Formen sehr feine Strukturen aufweisen sollen. Da die Schichtdicke unseres Lasersinter- Verfahrens 0,1mm beträgt, sind die einzelnen Schichtaufbauten kaum identifizierbar. Damit einhergehend weisen die gedruckten Prototypen sehr homogene Eigenschaften auf. Selektives Lasersintern macht Ihnen weiterhin nahezu grenzenlose Designs möglich. Wir stellen fertige Kunstoffbauteile mit Funktionen, wie beispielsweise Gewindeeinsätze für feste Schraubverbindungen her.

Sie können Hohlräume, Kanäle, verschiedene Strukturen und konventionell nicht herstellbare Geometrien in einem 3D- Datenmodell erstellen – wir realisieren mit unserem 3D- Druckverfahren Ihre Innovationen innerhalb kürzester Zeit höchst präzise.

Als weiterer Vorteil ist beim Sintern die stets vorhandene, stützende Funktion des Kunststoffpulvers zu nennen. Es sind deshalb keine weiteren Stützkonstruktionen erforderlich, die zusätzlich vorbereitet werden müssen. Das stützende Material wird in einem weiteren Bauvorgang wiederverwendet. Des Weiteren ist die Entfernung auch bei komplexen Strukturen innerhalb unserer Entpackstation sehr schnell und problemlos möglich.

Alle produzierten 3D- Druckteile können sehr gut nachbearbeitet werden. Die zunächst weißen Kunststoffteile können unter anderem in unserem Einfärbe- Prozess vielfältige Färbungen erhalten. Weiterhin bestehen unterschiedliche Möglichkeiten, die Oberflächen der Lasersinterteile beispielsweise durch chemisches Glätten zu veredeln.

Wir beraten Sie gerne im Detail zum Einsatz des SLS- Verfahrens für die Fertigung Ihrer Prototypen und Bauteile aus Kunststoff. Kontakt

Wo findet das Selektive Lasersintern Anwendung?

Das selektive Lasersintern hat seine Anwendungsbereiche besonders innerhalb des Rapid Prototypings, sowie innerhalb des Additive Manufacturings, bzw. Rapid Manufacturings.

Das 3D- Druckverfahren findet als ein Verfahren des Rapid Prototypings für die Herstellung von Prototypen und Modellen beispielsweise in folgenden Bereichen Anwendung:

Das 3D- Druckverfahren findet als ein Verfahren des Rapid Prototypings für die Herstellung von Prototypen und Modellen beispielsweise in folgenden Bereichen Anwendung:

- Prototypen für Funktionstests und Designstudien

- Belastbare Funktionsprototypen (auch mit Schnappverschlüssen oder beweglichen Scharnieren)

- Versuchsmuster

- Form-, Pass- und Einrastprüfungen

- Teile für den Lebensmittel- und Medizinbereich

- Kleinserien

- Komplexe Bauteile für den Maschinenbau / Fahrzeugbau

Ein besonderes Einsatzgebiet stellt die Prothetik dar. Auf Basis der CT-Daten eines Patienten kann beispielsweise ein exaktes Modell des Kiefers erstellt werden, das anschließend zur optimalen Anpassung der Implantate dient.

Selektives Lasersintern macht darüber hinaus die serienidentische und zeitnahe Fertigung von Endprodukten möglich. Wir stellen nicht nur Ihre ersten Prototypen her, auch Teile in Kleinserie werden bei uns sehr präzise in 3D gedruckt und nach Wunsch veredelt. Des Weiteren werden bei unserem additiven Lasersinter- Verfahren durch die Verwendung von technischen Kunststoffen als Baumaterialien die Anforderungen an Endprodukte erfüllt.

Mögliche Anwendungsbereiche innerhalb des Additive Manufacturings:

Selektives Lasersintern macht darüber hinaus die serienidentische und zeitnahe Fertigung von Endprodukten möglich. Wir stellen nicht nur Ihre ersten Prototypen her, auch Teile in Kleinserie werden bei uns sehr präzise in 3D gedruckt und nach Wunsch veredelt. Des Weiteren werden bei unserem additiven Lasersinter- Verfahren durch die Verwendung von technischen Kunststoffen als Baumaterialien die Anforderungen an Endprodukte erfüllt.

Mögliche Anwendungsbereiche innerhalb des Additive Manufacturings:

- Endbenutzerteile in der Medizin- und Pharmatechnik

- Bauteile für Luft- und Raumfahrt

- Endprodukte für Maschinen- und Fahrzeugbau

- Bauteile für Konsumgüterindustrie

Sprechen Sie mit uns über die Anwendungsmöglichkeit des selektiven Lasersinterns in Ihrem Bereich. Wir unterbreiten Ihnen sehr gerne ein geeignetes Angebot. Kontakt

Welche Materialien kommen beim Selektiven Lasersintern zum Einsatz?

Das SLS- Verfahren zählt zu den additiven Anwendungen des Rapid Prototypings, wobei Schicht für Schicht das Material auf Basis von PA12 aufgetragen wird. Der Laserstrahl verschmilzt das Pulver des verwendeten Baumaterials an den entsprechenden Stellen. Auf diese Weise wird ein festes Gefüge des Kunststoffmaterials möglich. Das Pulver, das nicht für die Teile im Druck- Verfahren benötigt wurde, wird von uns aufbereitet und in einem neuen Prozess eingesetzt.

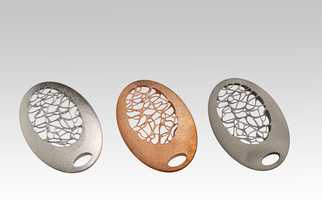

Beim selektiven Lasersinter- Verfahren werden Materialien eingesetzt, die serienidentische Eigenschaften besitzen. Unsere verwendeten Materialien basieren auf Polyamid 12 (PA12), das mit sehr ausgewogenen Eigenschaften breitgefächerte Anwendungen möglich macht. Der Thermoplast PA12 hat den Vorteil, dass es eine sehr hohe Temperaturbeständigkeit und eine chemische Beständigkeit besitzt. Polyamide sind zudem schlagfest, schwingungsdämpfend und formstabil. Wir verarbeiten entsprechend Ihren Vorgaben verschiedene Materialien auf Basis von PA12 – das Standardmaterial PA 2200, PA 3200- Gf, Alumide und TPU.

Wir fertigen Prototypen und Bauteile mit einer sehr hohen Detailtreue und hoher Oberflächengüte. Das Material auf Basis von PA12 der 3D- Druckteile eignet sich außerdem für vielfältige mögliche Nachbehandlungen (z.B. Färben, chemisches Glätten, Lackieren, Schleifen, Metallisierung, Gewindeeinsätze, …).

Beim selektiven Lasersinter- Verfahren werden Materialien eingesetzt, die serienidentische Eigenschaften besitzen. Unsere verwendeten Materialien basieren auf Polyamid 12 (PA12), das mit sehr ausgewogenen Eigenschaften breitgefächerte Anwendungen möglich macht. Der Thermoplast PA12 hat den Vorteil, dass es eine sehr hohe Temperaturbeständigkeit und eine chemische Beständigkeit besitzt. Polyamide sind zudem schlagfest, schwingungsdämpfend und formstabil. Wir verarbeiten entsprechend Ihren Vorgaben verschiedene Materialien auf Basis von PA12 – das Standardmaterial PA 2200, PA 3200- Gf, Alumide und TPU.

Wir fertigen Prototypen und Bauteile mit einer sehr hohen Detailtreue und hoher Oberflächengüte. Das Material auf Basis von PA12 der 3D- Druckteile eignet sich außerdem für vielfältige mögliche Nachbehandlungen (z.B. Färben, chemisches Glätten, Lackieren, Schleifen, Metallisierung, Gewindeeinsätze, …).

Wie können die Oberflächen beim Selektiven Lasersintern veredelt werden?

Die Oberflächen der 3D- Druckteile können im Anschluss an das Sinter- Verfahren bei uns in unterschiedlichen Anwendungen veredelt werden. Sie erhalten damit Ihre Prototypen und Endprodukte mit den gewünschten optischen Eigenschaften und Merkmalen.

Wählen Sie das geeignete Verfahren aus den Oberflächenveredelungen bei Keller Modellbau:

Wählen Sie das geeignete Verfahren aus den Oberflächenveredelungen bei Keller Modellbau:

- Lackieren

In unserer Lackierabteilung können die Modelle und Bauteile des SLS- Verfahren nach Ihren Farbangaben und Farbmustern lackiert werden. Gefertigte Sinterteile können wir beispielsweise mit folgenden Lacken veredeln:

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Sprechen Sie gerne mit uns über die Umsetzung und Auswahl Ihrer gewünschten Lackierung. mehr

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Sprechen Sie gerne mit uns über die Umsetzung und Auswahl Ihrer gewünschten Lackierung. mehr

- Einfärben

Beim Einfärben werden die Sinterteile vollständig auch mit Hohlräumen und Hinterschnitten in Ihrer gewünschten Auswahl gefärbt. Es besteht die Möglichkeit vorab das Gleitschleifen sowie das chemische Glätten als weitere Verfahren unserer Oberflächenveredelung anzuwenden. Nachdem Einfärbe- Verfahren besteht zudem die Möglichkeit das Infiltrieren anzuwenden. Beim Einfärbe- Verfahren verändern sich weder die Eigenschaften der Prototypen, noch wird Material auf die Oberflächen aufgetragen. mehr

- Chemisches Glätten

Beim chemischen Glätten werden die SLS- Bauteile an ihrer Oberfläche verändert, sodass diese anschließend geschlossen und glänzend erscheinen. Die Oberflächenbeschaffenheit wird dabei verändert, ein Materialauftrag findet nicht statt. Durch das Glätte- Verfahren erhalten Sie besonders beständige, feste und glatte 3D- Druckteile. mehr

- Gleitschleifen – Trowalisieren

Beim Gleitschleifen werden die Kunststoffteile werden an ihrer Oberfläche behandelt. Wir ermöglichen im Anschluss an das Lasersintern das Gleitschleif- Verfahren, wenn die Bauteile beispielsweise häufig gesäubert werden müssen oder eine besondere Haptik aufweisen sollen. Auch für anschließende Verfahren, wie z.B. Lackieren der Oberflächenveredelung bietet sich das Gleitschleifen an. mehr

- Infiltrieren

Beim Infiltrieren erhalten die 3D- Druckteile eine Versiegelung, sodass die Oberflächen flüssigkeits- und luftdicht verschlossen sind. Das Verfahren kann mit unserem Einfärbe- Verfahren kombiniert werden. mehr

- Bedrucken

Die Prototypen und Bauteile des selektiven Lasersintering können wir mit Schrift, Symbolen und Emblemen bedrucken. mehr

- Füllern und Schleifen

Füllern und Schleifen findet seine Anwendung insbesondere bei Prototypen, bei denen eine herausragende Oberflächenqualität gefordert ist. Zunächst wird der Füller aufgetragen, anschließend werden die Oberflächen geschliffen. Nach dem Füllern und Schleifen können die Prototypen anschließend mit einer Designlackierung veredelt werden. Mehr

- Metallisieren

Durch das Metallisieren erhalten Prototypen des SLS- Verfahrens neben metallischem Aussehen und Oberflächenglanz auch metallischen Charakter und eine verbesserte Festigkeit. Diese Oberflächenveredelung ist ein chemisch- galvanisches Verfahren, das auch für Bauteile mit komplexen Strukturen geeignet ist. Mehr

- Weitere Nachbearbeitungsmöglichkeiten:

Wenn exakte Passmaße gefordert sind, bearbeiten wir Ihre Lasersinter- Bauteile durch spanende Nacharbeit (CNC- Fräsen, CNC- Drehen, Bohren und Einbringen von Gewindeeinsätzen)

Wir beraten Sie gerne, welche Oberflächenveredelungen für Ihre gewünschten optischen und mechanischen Eigenschaften geeignet sind.

Nehmen Sie Kontakt zu uns auf.

Nehmen Sie Kontakt zu uns auf.